Kupfergranulator – Benutzerhandbuch

Der Kupfergranulator BSGH Granulator kann eine vollautomatische mechanische Trennung durchführen und den Zweck einer umfassenden Nutzung mit hohem wirtschaftlichem Nutzen und ohne Staub oder Sekundärverschmutzung erreichen. Darüber hinaus verfügt unser Kupfergranulator über eine integrierte modulare Struktur mit stabiler Leistung und ist einfach zu installieren, zu debuggen und zu transportieren.

Wissen über Kupfergranulatoren

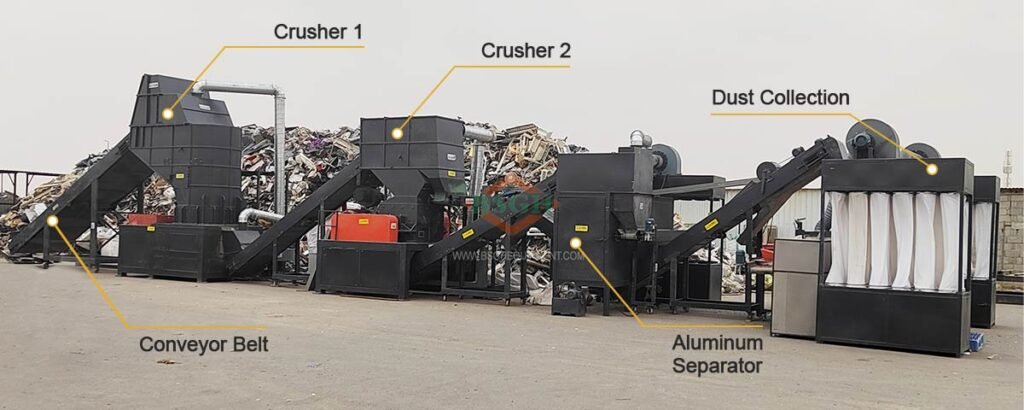

Kupfergranulatoren ist eine Art Recyclinggerät zum Zerkleinern und Trennen von Kupferschrott von Drähten und Kabeln und besteht hauptsächlich aus einem Hauptbrecher, Luftstromtrennsystemen, einem Rütteltisch usw. Sein Funktionsprinzip besteht darin, Kupfer und Kunststoff durch die Doppelwirkung von Luftstromtrennung und Vibration zu trennen.

Wir haben auch große Kupfergranulatoren, mittlere Kupfergranulatoren, Und kleine Kupfergranulatoren zur Auswahl, und wir können auch einphasigen Strom an verschiedene Kunden anpassen. Egal, ob Sie eine kleine Recyclingstation oder ein großes Produktionsunternehmen sind, unsere Produkte bieten effiziente und zuverlässige Lösungen.

Hauptstruktur

- Zerkleinern Sie Ihre Kabel in Kupfer- und Kunststoffpartikel, bereit für den nächsten Trennschritt

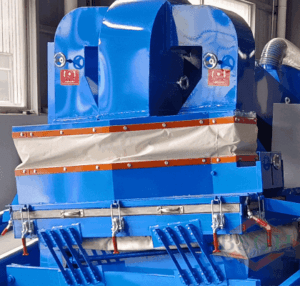

- Das Luftstrom-Trennsystem nutzt den Gewichtsunterschied zwischen Kupfer und Kunststoff, um die Materialien erstmals durch Windkraft und Vibration des Rütteltischs zu trennen.

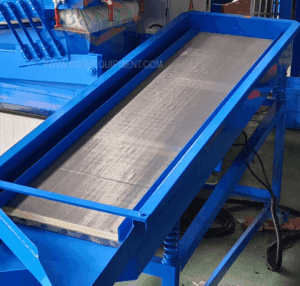

- Am Kupfer- und Kunststoffauslass trennt der Rütteltisch die Materialien ein zweites Mal und hilft Ihnen, reineres Kupfer und Kunststoff zu erhalten.

Inhaltsverzeichnis

Wie installiere ich Kupfergranulatoren?

Dies ist sehr wichtig, wenn Sie mit der Installation der Maschine beginnen, denn es bildet die Grundlage für eine gute Trennwirkung und stellt sicher, dass Sie Granulatoren gut nutzen können.

Installationsanforderungen

Während der Installation sollte der Kupfergranulator stabil und waagerecht auf einem ebenen und festen Untergrund platziert werden.

- Wenn Sie einen großen Kupfergranulator kaufen, können Sie unsere Techniker mit der Installation beauftragen (Sie müssen sämtliche Kosten für Unterkunft und Verpflegung, Hin- und Rückflug sowie den Lohn der Techniker tragen).

- Wenn Sie einen kleinen Kupfergranulator kaufen, können Sie ihn ganz einfach selbst installieren.

Stabilität bedeutet, dass die gesamte Maschine während der Produktion nicht wackelt oder schwingt. Wenn es wackelt, füllen Sie den Abstand zwischen dem Maschinenchassis und dem Boden mit Eisenblechen, bis die gesamte Maschine nicht mehr wackelt. Ebene bedeutet, dass das Material gleichmäßig aus dem Kupferauslass und dem Kunststoffauslass austritt. Wenn das Material an beiden Auslässen ungleichmäßig austritt, sollte der Auslass mit mehr Material angehoben werden.

An die Stromversorgung anschließen

Kupfergranulatoren verwenden im Allgemeinen eine dreiphasige Dreileiter-Stromversorgung.

- Schließen Sie zunächst die Stromversorgung an und prüfen Sie, ob das Voltmeter die richtige Spannung anzeigt.

- Zweitens muss das Gerät vor der Verwendung geerdet werden. Zur Erdung muss eine Eisenstange in den Boden gesteckt und dann mit einem geeigneten Kupferdraht mit dem Erdungsbolzen des Racks verbunden werden.

- Überprüfen Sie abschließend nach dem Anschließen des Netzkabels, ob die Drehrichtung der Spindel mit der Pfeilrichtung auf der Schutzabdeckung übereinstimmt.

- Wenn sie übereinstimmen, können Sie die Maschine normal verwenden. Wenn nicht, tauschen Sie einfach zwei beliebige stromführende Kabel aus.

Operational Guide

- Vorbereitung

- Überprüfen Sie vor dem Starten der Maschine, ob an allen Schmierstellen genügend Fett vorhanden ist, ob die Schrauben fest sitzen usw.

- Überprüfen Sie, ob es Probleme mit den verschiedenen Teilen der Maschine gibt, öffnen Sie die obere Abdeckung des Brechers und drehen Sie die Brecherwelle von Hand, um eine gleichmäßige Drehung zu gewährleisten, ohne das untere Siebgewebe zu zerkratzen.

- Starten Sie die Maschine:

- Schalten Sie nach dem Einschalten die Netzschalter der einzelnen Komponenten nacheinander ein und aus, um zu prüfen, ob die Stromverbindung normal ist.

- Reinigen Sie vor dem Starten der Maschine die Brecher und andere Teile von Rückständen, um eine erhöhte Belastung während des Startvorgangs zu vermeiden.

- Bedienungsanleitung

- Schalten Sie die Geräte der Reihe nach ein, vom Zuführteil bis zum Entladeteil, einschließlich Brecher, Förderband, Luftstromabscheider usw. Beachten Sie beim Starten der Maschine: Schalten Sie den Startknopf des Brechers Nr. 1 ein, warten Sie 8 Sekunden und schalten Sie dann nacheinander die anderen Knöpfe ein. Die Zuführung sollte gleichmäßig und kontinuierlich erfolgen.

- Nach dem Start sollte das Gerät 5–10 Minuten im Leerlauf sein. Achten Sie auf die Funktion der einzelnen Komponenten und laden Sie das Material erst, wenn alle Komponenten ohne Anomalien funktionieren.

- Bevor Sie die Maschine ausschalten, müssen Sie zunächst die Zufuhr stoppen und warten, bis das Material in der Maschine abgelaufen ist, um ein Verstopfen beim erneuten Einschalten zu vermeiden.

HINWEIS: Wenn das Kabel Eisen enthält, können Sie einen Magnetabscheider installieren, um das Eisen aus dem recycelten Kupfer zu entfernen. Wenn eine große Anzahl Kapillardrähte vorhanden ist, können Sie einen elektrostatischen Abscheider installieren. Der elektrostatische Abscheider wird am Kunststoffauslass installiert, um das Material erneut zu sortieren und das Kupfer abzutrennen, das der Luftabscheider nicht auswählen kann. Dadurch wird die maximale Rückgewinnung des Kupfers im Kabel sichergestellt und die Rückgewinnungsrate verbessert.

Häufige Fehler und Lösungen

1.Kann nicht normal starten

Grund

Möglicherweise ist durch eine falsche Zuführ- und Startreihenfolge die Brechkammer verstopft oder die Stromversorgung ist defekt.

Lösungen

Beginnen Sie zuerst und führen Sie dann Materialien zu, stellen Sie eine gleichmäßige Zufuhr sicher und prüfen Sie, ob die dreiphasige Stromversorgung normal ist.

2. Verstopfung

Grund

Das Material wird zu schnell zugeführt, der Luftstromabscheider ist nicht richtig eingestellt oder der Luftkanal ist blockiert.

Lösungen

Kontrollieren Sie die Materialzufuhrgeschwindigkeit, passen Sie die Frequenz des Luftstromabscheiders an und entfernen Sie das Material, das den Luftkanal blockiert.

3. Schlechte Trennung

Grund 1

Der Kupfergranulator steht nicht stabil. Denn der Schwerkraftabscheider des Kupfergranulators ist auf Vibration angewiesen, um Kupfer und Kunststoff zu trennen. Wenn die Maschine zusätzlich wackelt, heben sich die beiden Vibrationen gegenseitig auf, was zu einer unsauberen Trennung führt.

Lösung 1

Die Maschine sollte auf ebenem Boden aufgestellt werden, um sicherzustellen, dass der Kupfergranulator während des Produktionsprozesses nicht schwingt. Wenn das Wackeln durch einen Spalt zwischen dem Maschinenchassis und dem Boden verursacht wird, können Sie Eisenbleche hineinlegen, bis die gesamte Maschine nicht mehr wackelt.

HINWEIS: Beachten Sie, dass Sie die Lücke nicht mit weichen Materialien auspolstern und auch nicht den gesamten Maschinenrahmen so anheben dürfen, dass die Mitte der Maschine in der Luft schwebt. Die meisten Maschinen sollten den Boden berühren.

Grund 2

Der Luftmengenregler ist defekt oder falsch eingestellt.

- Je schneller die Schüttelgeschwindigkeit des Luftstromabscheiders ist, desto mehr bewegt sich der Kunststoff in Richtung des Kupferauslasses.

- Je langsamer die Schüttelgeschwindigkeit, desto mehr bewegt sich das Kupfer in Richtung des Kunststoffauslasses.

- Je kleiner die Luftblasmenge, desto weiter bewegt sich der Kunststoff in Richtung Kupferauslass;

- Je größer die Lufteinblasmenge, desto weiter wandert das Kupfer in Richtung Kunststoffauslass.

Lösung 2

Überprüfen Sie den Betriebszustand der Luftstromfrequenz. Die Geschwindigkeit des Schütteltisches sollte darauf basieren, wann kein Kunststoff aus dem Kupferauslass austritt. Wenn Kunststoff aus dem Kupferauslass austritt, können Sie die Windleistung langsam erhöhen, bis kein Kunststoff oder nur eine geringe Menge Kunststoff aus dem Kupferauslass austritt.

Hinweis: Am Kupferauslauf des Schütteltisches befindet sich eine Druckplatte, die in der Höhe verstellbar ist. Je niedriger die Druckplatte ist, desto geringer ist die Wahrscheinlichkeit, dass Kupfer austritt. In der Regel ist die Druckplatte ca. 3cm von der Sieboberfläche entfernt.

Grund 3

Die Klinge des Hauptbrechers ist nicht scharf genug oder der Abstand zwischen der beweglichen Klinge und der festen Klinge ist zu groß. Wenn die Klinge abgenutzt ist oder der Abstand zu groß ist, beeinträchtigt dies den Kabelquetscheffekt und führt zu einem schlechten Luftstromsortiereffekt.

Lösung 3

- Überprüfen Sie die Klingennutzung. Überprüfen Sie die Nutzung der Klinge regelmäßig. Wenn Sie feststellen, dass die Klinge abgenutzt ist, schärfen Sie sie rechtzeitig mit einem Schärfer. Sie können sie nach dem Schärfen weiter verwenden, achten Sie jedoch darauf, die Klinge nicht manuell zu schärfen.

- Passen Sie den Abstand zwischen der beweglichen Klinge und der festen Klinge an. Die Klinge wird nach mehrmaligem Schärfen schmaler. Wenn der Abstand zwischen der beweglichen Klinge und der festen Klinge die Zerkleinerungsanforderungen nicht mehr erfüllt, muss die alte Klinge ausgetauscht werden.

Hinweis: Die Kante der beweglichen Klinge sollte 2–5 mm von der Mitte des Siebbodens entfernt sein. Unter der Voraussetzung, dass die bewegliche Klinge und die feste Klinge nicht hängen bleiben, ist es besser, wenn der Abstand zwischen der beweglichen Klinge und der festen Klinge kleiner ist (im Allgemeinen beträgt der Abstand 0).

Grund 4

Siebgewebe ist nicht richtig eingesetzt oder verstopft.

- Bei zu kleiner Maschenweite können Metallpartikel leicht am Siebgewebe hängen bleiben und den Kupfergranulator verstopfen;

- Bei einer zu großen Maschenweite können Metall- und Kunststoffpartikel leicht gemeinsam ausgesiebt werden, wodurch die Trennwirkung beeinträchtigt wird;

- Auch eine Verstopfung der Maschenweite führt zu einer unsauberen Trennung und kann sogar zu Funktionsstörungen der Maschine führen.

Lösung 4

Zunächst müssen Sie ein geeignetes Siebgewebe auswählen. Bei der Verarbeitung von Drähten aus unterschiedlichen Materialien und Spezifikationen benötigt der Kupfergranulator unterschiedliche Siebgewebe, um den besten Trenneffekt zu erzielen. Daher gilt: Je dünner der Kupferdraht, desto dichter sollte das Gewebe sein. Zweitens wird während der Produktion der Wind durch den Lufteinlassfilter angesaugt, vom Luftgebläse zum Lufttrennsieb geblasen und dann vom Sauggebläse durch das Trenngewebe abgesaugt und zum Staubsammler geblasen. Dieser kontinuierliche Windbetrieb muss ungehindert sein, und jede Verstopfung beeinträchtigt den Trenneffekt. Daher müssen der Lufteinlassfilter und das Trenngewebe rechtzeitig gereinigt werden.

- Um zu sehen, ob das Siebgewebe verstopft ist, müssen Sie das Siebgewebe herausnehmen und unter Licht prüfen, ob sich auf dem Gewebe kleine schwarze Punkte befinden. Wenn zu viele kleine schwarze Punkte vorhanden sind, ist das Siebgewebe verstopft.

- Wenn sich das Siebgewebe beim Reinigen nicht mit einer Hochdruckluftpistole abblasen lässt, können Sie es mit Benzin bestreichen und anschließend mit einer Hochdruckluftpistole abblasen.

- Schließlich sollte am Staubfangbeutel eine Entlüftung belassen werden und der Staubfangbeutel rechtzeitig gereinigt werden, um ein Verstopfen zu verhindern.

helfen Ihnen, die Maschine schnell zu bedienen

-

Wenn aus dem Kupferauslass des Luftscheidetisches kein Kupfer austritt, erhöhen Sie die Geschwindigkeit des Schütteltisches und verringern Sie die Luftblasmenge.

-

Wenn eine große Menge Kunststoff aus dem Kupferauslass des Schütteltisches austritt, verlangsamen Sie die Geschwindigkeit des Schütteltisches und erhöhen Sie die Luftblasmenge.

-

Wenn kein Kunststoff aus dem Kunststoffauslass des Schütteltisches austritt, verlangsamen Sie die Geschwindigkeit des Schütteltisches und erhöhen Sie die Luftblasmenge.

-

Wenn eine große Menge Kupfer aus dem Kunststoffauslass des Schütteltisches austritt, vergrößern Sie den Schütteltisch und verringern Sie die Luftblasmenge.

-

Hinweis - Sehr wichtig

Die Luftstromtrennung und die Vibration arbeiten gleichzeitig zusammen. Das bedeutet, dass Sie beim Betrieb der Maschine nicht nur eines einstellen können. Sie müssen eines einstellen und das andere mit diesem zusammenarbeiten, um den besten Trenneffekt zu erzielen. Wenn Sie nicht wissen, wie Sie die Einstellungen vornehmen, wenden Sie sich bitte an unser Personal.

*Wenn Sie unsere Maschine kaufen, verfügen wir über eine Vielzahl von Maschinenparameterlisten für unterschiedliche Drahtkonfigurationen. Sie können diese bei unserem Verkaufspersonal anfordern.

Wartung

1. Beständiges Fett hinzufügen

- Brecher, Separator, Elektrostatischer Abscheider und die Hauptlager des Brechers sollten alle drei Monate mit hochdruck- und hochtemperaturbeständigem Fett gefüllt werden.

- Das Hauptlager des Separators und die Exzenterlager auf beiden Seiten sollten alle vier Monate mit hochtemperaturbeständigem Fett gefüllt werden.

- Einmal jährlich sollte das Hauptlager des Elektroabscheiders mit Hochtemperaturfett befüllt werden.

- Darüber hinaus müssen die rotierenden Wellenlager des Hauptbrechers häufig geschmiert werden (im Allgemeinen sollte drei- bis viermal im Monat Hochtemperaturfett mit 300–500 °C nachgefüllt werden).

2. Wie entferne ich Brecherklingen?

Nach längerem Gebrauch der Klingen des Kupfergranulators lässt die Zerkleinerungswirkung nach. Sie können die Klinge entfernen, mit einem Schärfer schärfen und dann für den weiteren Gebrauch wieder einsetzen.

Es gibt keine Reihenfolge zum Entfernen der Klinge. Lösen Sie einfach die Schraube und nehmen Sie die Klinge ab. Die genaue Vorgehensweise ist wie folgt:

- Lösen Sie zunächst die Verbindungsschrauben des Kastens, schieben Sie den oberen Kasten nach hinten und entfernen Sie mit einem Elektroschrauber die Schrauben, mit denen das Sägeblatt befestigt ist. Anschließend können Sie das Sägeblatt herausnehmen.

Wie installiere ich Brecherklingen?

Installieren Sie zuerst die innere feststehende Klinge, legen Sie die Kante der feststehenden Klinge nach oben und platzieren Sie die Werkzeugleiste mit der Fräsnut nach unten auf beiden Seiten der Kastenplatten. Legen Sie die beiden Enden der Werkzeugleiste dicht an die innere Kastenplatte, mit der Kante der feststehenden Klinge dicht an die Werkzeugleiste, und ziehen Sie die Schrauben fest.

Bauen Sie dann das bewegliche Blatt ein, wobei Sie die innere Kante des festen Blatts als Bezugspunkt nehmen. Zwischen den Kanten des beweglichen Blatts und den Kanten des festen Blatts darf kein Spalt bestehen, und die Blattkanten dürfen sich nach der Befestigung nicht berühren.

③Installieren Sie abschließend das äußere Festblatt mit der Klinge nach unten. Wenn Sie ein beliebiges bewegliches Blatt als Referenz verwenden, sollte zwischen dem Festblatt und dem beweglichen Blatt kein Spalt vorhanden sein und sie sollten sich während der Rotation nicht berühren.

Nachdem alle Klingen installiert sind, ziehen Sie alle Klingendruckschrauben fest, ziehen Sie dann die Spindel von Hand, um sie zu drehen, und prüfen Sie, ob die Klingen richtig installiert sind. Entfernen Sie zum Schluss die Fremdkörper rund um die Box, schließen Sie die obere Box und ziehen Sie die Verbindungsschrauben der oberen Box fest.

3. Siebgewebe ersetzen

- Die linke und rechte Verbindung an der Unterseite lösen, die Schrauben lösen, dann kann das Chassis hingelegt und das Siebgewebe herausgezogen werden.

- Nachdem das Siebgewebe installiert und die untere Box geschlossen wurde, öffnen Sie unbedingt die obere Box, um zu prüfen, ob die Vorder- und Rückseite des Siebgewebes unter der festen Klingenbodenplatte feststecken.

Sie können auf den Videolink rechts klicken, um den genauen Vorgang des Bildschirmaustauschs anzusehen.

4. Luftblasreinigung

Reinigen Sie nach jedem Gebrauch den Luftfilter rund um den Schütteltisch des Luftabscheiders.

- Zum Reinigen verwenden Sie am besten einen Staubsauger, um den Staub auf der Filteroberfläche zu entfernen, damit beim nächsten Gebrauch die Luftzufuhr normal funktioniert.

- Nach der Filterreinigung entnehmen Sie das Siebgewebe auf dem Schütteltisch und reinigen das Siebgewebe mit einer Hochdruck-Luftpistole.

- Nachdem Sie es entfernt haben, schalten Sie zuerst den Vakuumventilator ein und stellen Sie dann den Ventilator mit variabler Frequenz auf das Maximum (50 Hz).

- Dadurch wird der gesamte Staub im Luftkanal entfernt. Nach der Reinigung installieren Sie sie einfach einzeln.

Sie können auf den Videolink rechts klicken, um den spezifischen Vorgang der Bildschirmreinigung anzusehen

5. Reinigung des Staubfangbeutels

Wenn der Staubfangbeutel in Betrieb ist, reinigen Sie ihn etwa alle 2 Stunden.

- Öffnen Sie die obere Klappe des Staubfangbeutels und klopfen Sie mit einem kleinen Holzstab leicht auf den Staubfangbeutel, damit der Staub vom Staubfangbeutel abfällt und die normale Funktion des Staubfangbeutels sichergestellt wird.

Unsere Dienste

Vorsichtsmaßnahmen

Bedienungsanleitung lesen

Bevor Sie den Kupfergranulator verwenden, müssen Sie die Bedienungsanleitung der Maschine sorgfältig lesen und sie gemäß den Betriebsverfahren bedienen.

separat verarbeitet

Wenn der Kupfergranulator in Produktion ist, sollten die Materialien getrennt verarbeitet werden und Kupferdraht und Aluminiumdraht sollten nicht miteinander vermischt werden. Vermeiden Sie außerdem, dicke und dünne Drähte in der Maschine zu mischen, um den Sortiereffekt nicht zu beeinträchtigen.

Vermeidung von Verstopfungen und Überlastungen

Führen Sie das Material gleichmäßig zu, um Verstopfungen und Überlastungen zu vermeiden. Wenn Vibrationen, Geräusche, Lagerüberhitzung usw. auftreten, stoppen Sie die Maschine sofort zur Überprüfung.

Sicherheitsbewusstsein

Beim Betrieb des Kupfergranulators müssen Sie auf die Sicherheit achten, um Unfälle zu vermeiden.

Nicht zerlegen

Den Bedienern ist es nicht gestattet, die Geräte ohne Genehmigung zu zerlegen und es ist nicht gestattet, Wartungswerkzeuge in die Geräte zu legen.

Trockeninstallation

Der Kupfergranulator wird am besten an einem trockenen und gut belüfteten Ort aufgestellt.

Teilen Sie uns Ihren Bedarf an Granulatormaschinen mit

- Whatsapp/Viber: 008613772508206

- E-Mail: coppergranulator@bsghrecycling.com

- Website: https://bsghgranulator.com/