Wenn Ihre Schredderklingen schnell stumpf werden oder häufig absplittern, beeinträchtigt dies die Produktivität und reduziert den Gewinn – ein großes Problem für Recyclingbetriebe. Der Schlüssel zur Lösung? Die Wahl des richtigen Klingenmaterials ist entscheidend.

Es gibt kein „bestes“ Material für Aktenvernichter; es hängt stark davon ab, was Sie zerkleinern. Zu den Hochleistungsoptionen gehören oft Werkzeugstähle (wie D2/SKD-11) für Härte und Verschleißfestigkeit, spezielle Legierungen (wie 9CrSi) für kostengünstigen Verschleiß bei Anwendungen wie der Kabelgranulierung, Aktenvernichter oder härtere legierte Stähle für die Handhabung steiferer Materialien.

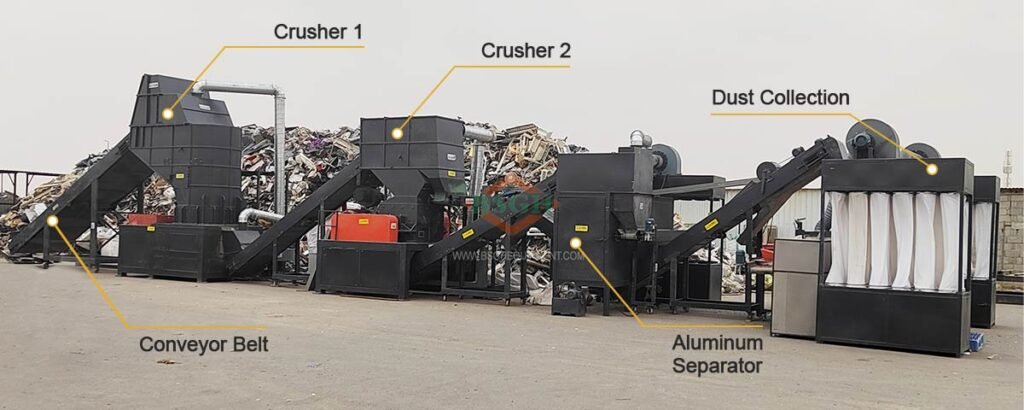

Als Hersteller von Recyclinganlagen wie Kupfergranulatoren Wir bei BSGH wissen, dass Aktenvernichterklingen das Herzstück der Maschine sind. Sie leisten die harte Arbeit. Die Wahl des falschen Materials bedeutet häufigen Austausch, schlechte Zerkleinerungsqualität und höhere Betriebskosten. Wir untersuchen, was eine gute Klinge ausmacht und welche gängigen Materialien zur Verfügung stehen, damit Sie eine kluge Entscheidung treffen können.

Welche gängigen Materialien sind für Aktenvernichterklingen erhältlich?

Fühlen Sie sich verloren in einer Flut von Stahlcodes wie D2, H13, 9CrSi und SKD-11? Die falsche Wahl allein aufgrund des Codes oder des Preises kann ein kostspieliger Fehler sein. Wir entschlüsseln einige gängige Optionen.

Zu den gängigen Materialien gehören Werkzeugstähle (D2/SKD-11 bietet eine hohe Verschleißfestigkeit und Härte), legierte Stähle (bessere Schlagzähigkeit), Schnellarbeitsstähle (hervorragende Schnitthaltigkeit, oft teuer) und spezielle Kaltarbeitsstähle wie 9CrSi (gutes Verschleiß-/Kostenverhältnis für Anwendungen wie das Zerkleinern von Kabeln).

Das Verständnis der grundlegenden Kategorien und gängiger Beispiele hilft, die Auswahl einzugrenzen. Bei BSGH wählen wir Materialien basierend auf jahrzehntelanger Erfahrung aus und passen sie an den Verwendungszweck der Maschine an. So bieten wir individuelle Anpassungen an spezifische Kundenbedürfnisse. Hier sind einige gängige Materialien, die Sie finden werden:

1. Werkzeugstahl (z. B. D2, H13):

- D2 (und sein gängiges Äquivalent, SKD-11): Dies ist eine sehr beliebte Wahl. Es handelt sich um einen kohlenstoff- und chromreichen Werkzeugstahl, der für seine hervorragende Verschleißfestigkeit und hohe Härte bekannt ist. Er ist schnitthaltig und eignet sich daher hervorragend zum Zerkleinern von Metallen, Kunststoffen und allgemeinem Schrott, wo hoher Abrieb auftritt. Er bietet ein gutes Preis-Leistungs-Verhältnis.

- SKD-11 ist das Äquivalent zum japanischen Industriestandard (JIS) und wird in Asien und weltweit häufig in hochwertigen Maschinen verwendet.

- H13: Dies ist ein Warmarbeitsstahl, d. h. er behält seine Festigkeit auch bei höheren Temperaturen. Er bietet eine sehr gute Zähigkeit und Härte und ist daher widerstandsfähig gegen Absplitterungen durch Hitze oder Stöße. Er eignet sich für Anwendungen mit hoher Reibung; die meisten unserer Schredderklingen H13 übernehmen.

2. Legierter Stahl (z. B. Varianten von CrMo- oder NiCrMo-Stählen):

Diesen Stählen werden spezielle Elemente (wie Chrom, Molybdän, Nickel) zugesetzt, um ihre Eigenschaften, insbesondere die Zähigkeit und Stoßfestigkeit, zu verbessern. Sie bleiben zwar nicht ganz so lange scharf wie D2, brechen aber weniger leicht bei starken Stößen und eignen sich daher zum Zerkleinern von gemischtem, sperrigem Schrott, in dem Fremdkörper vorhanden sein können. Regelmäßiges Schärfen ist oft erforderlich.

3. Schnellarbeitsstahl (HSS):

HSS-Varianten wurden ursprünglich für Hochgeschwindigkeitsschneidwerkzeuge entwickelt und bieten eine höhere Härte und Verschleißfestigkeit, insbesondere bei höheren Temperaturen beim Schneiden. Sie behalten ihre scharfe Schneide sehr lange. Sie sind jedoch in der Regel teurer und können spröder sein, weshalb sie in der rauen Welt der Primärschrottzerkleinerung weniger verbreitet sind, obwohl sie manchmal in Granulatoren zum Feinschneiden eingesetzt werden.

4. Kaltarbeitsstahl (z. B. 9CrSi):

Dies ist eine Art legierter Werkzeugstahl, der häufig dort eingesetzt wird, wo hohe Verschleißfestigkeit und gute Zähigkeit bei Raumtemperatur erforderlich sind. Wir verwenden häufig hochwertigen 9CrSi in den Zerkleinerern unserer BSGH-Kupferkabelgranulatoren.. Es bietet eine hervorragende Balance zwischen hoher Verschleißfestigkeit (bewältigt den Abrieb von Drahtisolierung und Kupfer) und Kosteneffizienz und bietet eine hervorragende Lebensdauer für diese spezielle Anwendung ohne die höheren Kosten von D2/SKD-11. Eine gute Wärmebehandlung ist für dieses Material unerlässlich.

| Materialkategorie | Häufige Beispiele | Wichtige Stärke(n) | Potentielle Schwäche(n) | Typischer Anwendungsfall |

|---|---|---|---|---|

| Werkzeugstahl | D2, SKD-11 | Hohe Verschleißfestigkeit, gute Härte | Mäßige Zähigkeit | Allgemeines Metall, Kunststoff, Kabel |

| Werkzeugstahl | H13 | Gute Zähigkeit, hohe Temperaturfestigkeit | Mäßige Verschleißfestigkeit | Stoßgefährdete, heiße Anwendungen |

| Legierter Stahl | CrMo-Varianten | Hohe Zähigkeit, Stoßfestigkeit | Geringere Verschleißfestigkeit | Gemischter/sperriger Schrott, schwere Belastung |

| Schnellarbeitsstahl | M-Serie, T-Serie | Überlegene Schnitthaltigkeit, Härte | Höhere Kosten, spröder | Präzisionsschneiden, Granulatoren |

| Kaltarbeitsstahl | 9CrSi | Gute Verschleißfestigkeit, kostengünstig | Erfordert eine hochwertige Wärmebehandlung | Kabelgranulatoren, bestimmte Metalle |

Was sorgt für eine gute Leistung und längere Lebensdauer einer Aktenvernichterklinge?

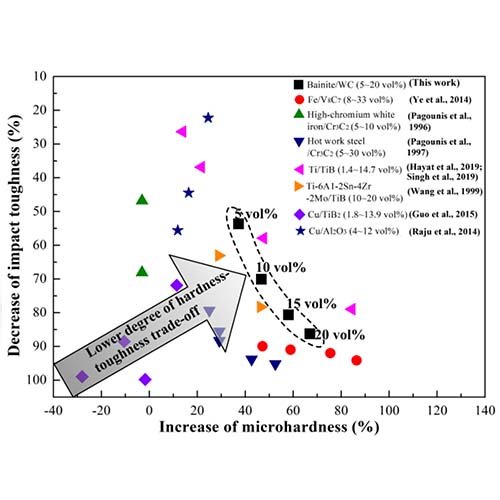

Vier Schlüsseleigenschaften bestimmen die Leistung und Lebensdauer der Klinge: Härte (widersteht Verformungen und bleibt scharf), Verschleißfestigkeit (bekämpft Materialabrieb), Zähigkeit (widersteht Absplitterungen oder Brüchen bei Stößen) und manchmal Korrosionsbeständigkeit (bekämpft Rost).

Bei der Wahl des richtigen Klingenmaterials geht es nicht nur darum, einen Namen aus einer Liste auszuwählen. Es geht darum, die Anforderungen Ihrer spezifischen Zerkleinerungsaufgabe zu verstehen und sie mit den inhärenten Eigenschaften des Stahls abzustimmen. Lassen Sie uns diese entscheidenden Faktoren genauer betrachten:

- Härte (Schärfe & Stärke): Dies bezieht sich auf die Widerstandsfähigkeit des Stahls gegen Kratzer, Einkerbungen und Verformungen. Eine härtere Klinge bleibt länger scharf und schneidet sauber und effizient. Extreme Härte kann jedoch manchmal zu Sprödigkeit führen. Sie wird anhand von Skalen wie Rockwell C (HRC) gemessen.

- Verschleißfestigkeit: Dies ist die Fähigkeit der Klinge, dem Abrieb standzuhalten, der beim Zerkleinern durch das Material entsteht. Hohe Verschleißfestigkeit bedeutet, dass die Klinge länger hält, bevor sie geschärft oder ausgetauscht werden muss. Dies ist besonders wichtig bei der Verarbeitung abrasiver Materialien wie schmutzigem Schrott oder Draht mit grobkörnigen Verunreinigungen. Materialien wie D2 oder 9CrSi eignen sich hierfür hervorragend.

- Zähigkeit: Dies ist die Fähigkeit der Klinge, Energie zu absorbieren und Absplitterungen oder Brüchen bei plötzlichen Stößen oder Erschütterungen zu widerstehen. Beim Zerkleinern wirken enorme Kräfte, insbesondere bei ungleichmäßig zugeführtem Material oder gelegentlich auftretenden harten Verunreinigungen (z. B. einem verirrten Bolzen). Härtere Stähle (oft legierte Stähle) sind zwar etwas härter, brechen aber weniger schnell.

- Korrosionsbeständigkeit: Obwohl sie beim typischen Trockenzerkleinern oft weniger kritisch ist als andere Faktoren, ist die Rost- und Korrosionsbeständigkeit bei der Verarbeitung von Nassmaterialien oder in feuchten Umgebungen wichtig, um die Integrität und Leistung der Klingen zu erhalten. Manche Materialien bieten eine bessere Korrosionsbeständigkeit als andere.

Oft muss ein Kompromiss gefunden werden: Extrem harte Materialien können weniger zäh sein und umgekehrt. Das ideale Klingenmaterial findet die richtige Balance für Ihre spezifische Anwendung.

| Eigentum | Was es bedeutet | Warum es beim Schreddern wichtig ist | Das gewünschte Niveau hängt ab von … |

|---|---|---|---|

| Härte | Widersteht Verformungen, behält scharfe Kanten | Schneidleistung, Schnitthaltigkeit | Materialart, gewünschte Partikelgröße |

| Verschleißfestigkeit | Abriebfest | Längere Lebensdauer, weniger Schärfen | Abrasivität des Materials, Volumen |

| Zähigkeit | Widersteht Absplitterungen/Brüchen bei Stößen | Verhindert katastrophale Ausfälle, Sicherheit | Wahrscheinlichkeit von Auswirkungen, Schadstoffen |

| Korrosionsbeständigkeit | Beständig gegen Rost und chemische Angriffe | Langlebigkeit bei Nässe/Feuchtigkeit | Betriebsumgebung, Materialfeuchte |

Wie wählen Sie das richtige Klingenmaterial für Dein Aktenvernichter?

Die Kenntnis der Materialoptionen ist hilfreich, aber wie wählt man die beste Für Ihre spezielle Situation? Die falsche Wahl bedeutet, dass Sie entweder zu viel ausgeben oder vorzeitig scheitern. Konzentrieren wir uns auf den Entscheidungsprozess.

Wichtige Faktoren sind: das von Ihnen zerkleinerte Material (Abrasivität, Härte, Gleichmäßigkeit), Ihr erwartetes Durchsatzvolumen, eine akzeptable Wartungshäufigkeit (Schärfen/Austausch), Ihre Budgetbeschränkungen und, ganz wichtig, die Gewährleistung einer ordnungsgemäßen Wärmebehandlung des ausgewählten Stahls.

Die Wahl des optimalen Klingenmaterials ist ein Balanceakt. Als Unternehmer benötigen Sie zuverlässige Leistung, ohne Ihr Budget zu sprengen. Folgendes sollten Sie und wir von BSGH bei der Kundenberatung beachten:

- Zu zerkleinernde Materialien: Dies ist von größter Bedeutung. Das Zerkleinern abrasiver Materialien wie isolierter Kupferdrähte stellt hohe Anforderungen an die Verschleißfestigkeit (bevorzugt D2, SKD-11, 9CrSi). Das Zerkleinern von sperrigem Schrott mit potenziellen Verunreinigungen erfordert hohe Zähigkeit (bevorzugt legierte Stähle oder H13). Weiche Kunststoffe könnten die Verwendung weniger anspruchsvoller, günstigerer Stähle ermöglichen.

- Produktionsvolumen: Großbetriebe, die Tonnen pro Stunde verarbeiten, benötigen langlebige Klingen. Investitionen in verschleißfestere Klingen (D2, SKD-11) lohnen sich durch kürzere Ausfallzeiten für Klingenwechsel, auch wenn die Anschaffungskosten höher sind. Betriebe mit geringerem Volumen kommen möglicherweise mit weniger verschleißfesten, aber robusteren oder günstigeren Optionen aus.

- Wartungszyklus: Wie oft sollten Sie die Produktion zum Schärfen oder Austauschen der Klingen unterbrechen? Bei langen Wartungsintervallen sollten Sie auf Verschleißfestigkeit und Schnitthaltigkeit achten (D2, SKD-11, ggf. HSS, wenn das Budget es erlaubt). Ist häufiges Schärfen möglich, reichen möglicherweise zähere, aber weniger verschleißfeste Legierungen aus.

- Budget: Hochleistungsstähle sind zwar in der Anschaffung teurer, bieten aber aufgrund ihrer längeren Lebensdauer und geringeren Ausfallzeiten niedrigere Kosten pro verarbeiteter Tonne. Die Anfangsinvestition muss gegen die Gesamtbetriebskosten abgewogen werden. Manchmal bietet eine kostengünstige Option wie 9CrSi (bei entsprechender Wärmebehandlung) für bestimmte Aufgaben wie die Kabelgranulierung den besten Wert.

- Wärmebehandlung: Das ist entscheidend! Die endgültigen Eigenschaften jeder Stahlklinge hängen stark vom Wärmebehandlungsprozess (Härten und Anlassen) ab. Selbst der beste Stahl weist eine schlechte Leistung auf, wenn er nicht richtig wärmebehandelt wird. Stellen Sie daher stets sicher, dass Ihr Lieferant geeignete, kontrollierte und auf die jeweilige Stahlsorte abgestimmte Wärmebehandlungsverfahren anwendet. Bei BSGH ist dies ein unverzichtbarer Bestandteil unserer Qualitätskontrolle.

| Betrachtungsfaktor | Beim Zerkleinern von Schleifdraht … | Beim Zerkleinern von sperrigem Schrott mit Aufprall… | Bei hohem Volumen… | Bei geringerem Budget … |

|---|---|---|---|---|

| Primäres Bedürfnis | Verschleißfestigkeit | Zähigkeit | Verschleißfestigkeit, Haltbarkeit | Kosteneffizienz |

| Wahrscheinliche Materialauswahl | D2, SKD-11, 9CrSi | Legierter Stahl, H13 | D2, SKD-11 | Gut behandelte 9CrSi, Standardlegierungen |

| Wichtigster Kompromiss | Möglicherweise etwas an Zähigkeit eingebüßt | Möglicherweise ist die Verschleißfestigkeit etwas beeinträchtigt | Höhere Vorlaufkosten | Potenziell kürzere Lebensdauer/mehr Wartung |

Durch sorgfältige Berücksichtigung dieser Faktoren können Sie ein Klingenmaterial auswählen, das die optimale Kombination aus Leistung, Haltbarkeit und Kosteneffizienz für Ihre spezifischen Zerkleinerungsanforderungen bietet.

Abschluss

Die Wahl des besten Materials für Schredderklingen ist nicht einfach, aber das Verständnis der Eigenschaften und Optionen hilft. Passen Sie den Stahl an Ihre spezifische Schredderaufgabe und Ihre Betriebsanforderungen an, um optimale Leistung, Haltbarkeit und Kosteneffizienz zu erzielen. BSGH bietet fachkundige Beratung und anpassbare Klingenoptionen.